在現代制藥工業中,生物發酵過程是抗生素、疫苗、酶制劑等生物藥品生產的核心環節。該過程高度復雜,對溫度、壓力、pH值、溶氧量、攪拌速率及營養物質流加等參數的控制要求極為嚴苛。傳統控制方式往往難以實現精準、穩定和高效的全局優化。西門子S7-1200系列可編程邏輯控制器(PLC)配合TIA博途(Totally Integrated Automation Portal)V16工程軟件平臺,并與先進的遙感信息系統(RSIS)深度融合,為制藥廠生物發酵系統的智能化升級提供了強大、可靠且靈活的解決方案。

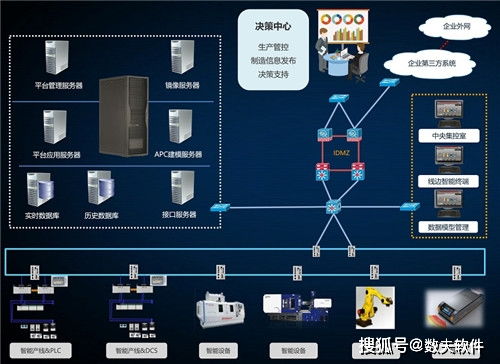

一、系統架構與核心組成

- 控制層核心 - S7-1200 PLC:作為系統的“本地大腦”,S7-1200 PLC負責執行發酵罐現場所有底層設備的直接控制。其模塊化設計便于擴展,能輕松接入各類溫度傳感器、壓力變送器、pH計、溶氧電極、流量計及電動調節閥等。其強大的處理能力和豐富的通信接口(如PROFINET、以太網)確保了高速、精確的數據采集與實時控制命令下發。

- 工程與監控平臺 - TIA博途V16:該一體化工程框架是項目設計、編程、調試和運行的樞紐。

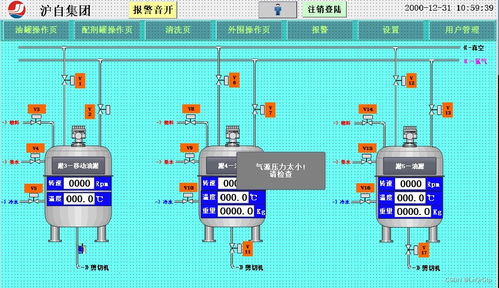

- 編程與組態:使用梯形圖(LAD)、函數塊圖(FBD)或結構化文本(SCL)語言為S7-1200編寫控制邏輯,實現發酵過程各階段的順序控制、PID回路調節(如溫度串級控制)、聯鎖保護及報警管理。

- HMI/SCADA開發:通過WinCC組件,為操作人員創建直觀的監控畫面,實時顯示發酵罐狀態、工藝曲線、報警列表和歷史數據,實現“一鍵式”批次啟停與參數設置。

- 數據開放性:TIA Portal內置的OPC UA服務器功能,為與上層信息系統(如MES、ERP)及遙感信息系統進行安全、標準化的數據交換提供了橋梁。

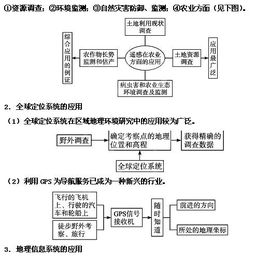

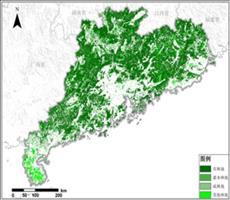

- 感知與決策增強層 - 遙感信息系統(RSIS):此處的RSIS可廣義地理解為基于無線傳感網絡、物聯網平臺及空間地理信息技術的遠程感知與信息管理系統。在發酵車間,它可能體現為:

- 無線傳感節點:在大型發酵車間或戶外儲罐區,部署無線溫度、振動傳感器,補充有線網絡的覆蓋盲區,監控設備健康狀態。

- 無人機/UAV巡檢:配備熱成像或氣體檢測儀的無人機,定期對車間外圍管道、屋頂設備進行安全巡檢,數據實時回傳。

- 廠區環境監控:集成氣象站數據、衛星遙感數據(如有),分析廠區周邊環境(溫濕度、空氣質量)對車間潔凈度與發酵過程的潛在影響。

- 資產與人員定位:通過UWB或RFID技術,實時追蹤關鍵物料(如菌種罐)的運輸軌跡及維護人員的位置,優化物流與調度。

二、集成應用與關鍵功能實現

- 全流程精準自動化控制:基于S7-1200的可靠邏輯,系統實現從培養基滅菌、接種、發酵過程控制到放料的全自動運行。TIA博途中的PID控制器能根據RSIS提供的環境溫度提前修正發酵罐冷卻水閥的開度,實現前饋補償,提升溫度控制精度。

- 過程參數融合與優化:PLC采集的實時罐內數據(pH、DO)與RSIS提供的環境數據、無線傳感器數據在TIA博途或上層平臺進行融合分析。通過建立高級模型(如人工神經網絡),可預測菌體生長趨勢和代謝產物濃度,動態優化補料策略和攪拌轉速,從而提高產物得率和批次間一致性。

- 預測性維護與安全監控:RSIS中的無線振動傳感器監測電機、攪拌槳運行狀態,數據通過網關上傳至系統。結合PLC記錄的電機電流數據,利用算法分析早期故障特征,在設備失效前發出預警,安排計劃性維護,避免非計劃停產。無人機巡檢發現的管道熱異常點也能及時生成工單。

- 遠程監控與移動管理:通過TIA博途的Web服務器功能或與云平臺集成,授權工程師和管理人員可通過PC、平板或手機遠程安全訪問HMI畫面,實時查看發酵狀態,接收報警推送。結合RSIS的人員定位,可快速調度附近的工程師處理現場異常。

- 數據追溯與合規性:系統完整記錄所有過程參數、操作事件、報警信息及RSIS的巡檢數據,形成不可篡改的電子批記錄。這些數據易于查詢、分析和歸檔,完全滿足制藥行業GMP(藥品生產質量管理規范)和FDA 21 CFR Part 11關于電子記錄與電子簽名的嚴格要求。

三、應用優勢

西門子S7-1200 PLC與TIA博途V16的穩定、易用、開放,結合遙感信息系統的廣域、靈活、智能感知能力,共同構建了一個面向制藥生物發酵的“感-控-管”一體化解決方案。該方案不僅大幅提升了生產過程控制的自動化水平與精細化程度,保障了產品質量與生產安全,更通過數據驅動實現了工藝優化、預測性維護和遠程運維,顯著降低了運營成本,增強了企業的核心競爭力與合規保障能力,是制藥工業邁向工業4.0和智慧工廠的堅實一步。