隨著工業4.0浪潮的深入,傳統工廠向智能工廠轉型已成為制造業發展的核心方向。在這一進程中,制造執行系統(MES)作為連接企業計劃層與控制層的“中樞神經”,發揮著至關重要的作用。與此遙感信息系統(RSIS)作為一種新興的空間信息采集與分析技術,正從宏觀層面為制造業帶來前所未有的洞察力。當MES的精細化管理能力與遙感信息系統的廣域感知能力深度融合,便能合力為企業構建一個全方位、立體化的智能工廠新范式。

一、MES系統:智能工廠的“精準執行大腦”

MES系統通過實時收集生產現場的人、機、料、法、環等數據,對生產過程進行管理、監控與優化,是實現車間透明化、管理精細化、決策數據化的核心。

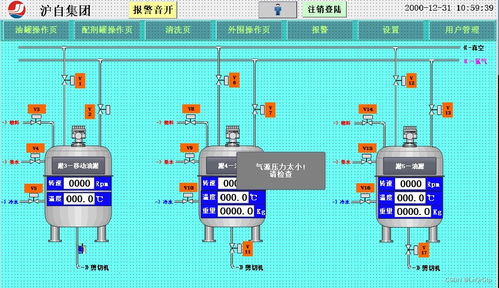

- 實時生產可視化與過程控制:MES系統能夠跟蹤從原材料到成品的每一個生產步驟,實時監控設備狀態、生產進度、質量參數和物料消耗。管理者可以隨時掌握“現在生產什么”、“生產了多少”、“質量如何”,從而快速響應異常,確保生產計劃精準執行。

- 資源優化與效率提升:通過對設備運行數據(OEE)和人員績效的分析,MES能識別生產瓶頸,優化排產計劃,減少設備空閑時間,提升整體設備利用率和勞動生產率。

- 全流程質量追溯:MES建立了從供應商來料到產品出廠的全流程數據鏈。一旦發生質量問題,可以迅速追溯至具體的生產批次、工位、操作員乃至原材料源頭,極大提升了質量管控能力和產品安全水平。

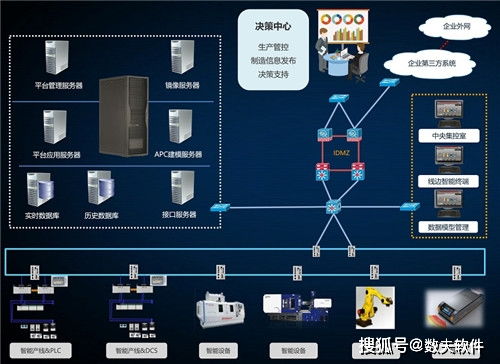

- 無縫集成與信息貫通:作為承上啟下的平臺,MES向上與ERP(企業資源計劃)系統對接,接收生產訂單;向下與PLC、SCADA等自動化控制系統連接,下達生產指令,實現了從“計劃”到“執行”的閉環管理。

二、遙感信息系統:智能工廠的“廣域感知天眼”

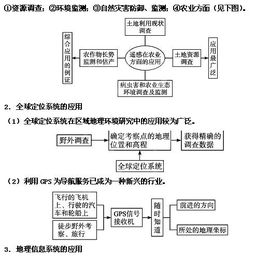

遙感信息系統通過衛星、無人機、物聯網傳感器等平臺,非接觸式地獲取大范圍的地表與環境信息,并進行處理與分析。在智能工廠的語境下,其應用正從廠外延伸至廠內。

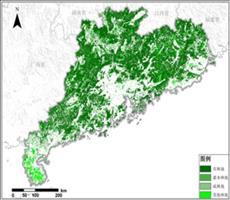

- 供應鏈與物流宏觀監控:通過衛星遙感影像,企業可以監控原材料產地的狀況(如農作物長勢、礦區開采情況),預測供應風險。對港口、鐵路樞紐、主要運輸干道的監控,有助于優化物流路徑,預判到貨時間。

- 廠區環境與設施安全監測:利用高分辨率無人機或固定傳感器網絡,可以對廠區建筑、儲罐、管線、屋頂光伏板等進行定期巡檢,識別結構變形、泄漏風險或設備熱異常,實現預測性維護,保障廠區安全。

- 環保與能耗空間管理:遙感技術可以監測廠區及周邊的溫度分布、氣體排放、水體狀況等,為企業的環保合規、能源消耗分析和“綠色工廠”建設提供客觀的空間數據支持。

三、MES與遙感信息系統的協同融合:打造立體智能工廠

兩者的結合,實現了微觀生產現場與宏觀內外部環境的“天地一體化”聯動,將智能工廠的“智能”提升到新的高度。

- 供應鏈韌性增強:當遙感系統監測到某原材料主產區發生自然災害(如洪水、干旱),可提前預警。這一信息可迅速集成至ERP-MES系統,觸發生產計劃的動態調整預案,如啟用替代供應商、調整產品生產優先級等,增強供應鏈的抗風險能力。

- 生產與物流動態聯動:遙感信息系統提供廠外物流車輛的實時位置與路況信息,MES系統則掌握廠內各產線的生產節奏與庫存狀態。兩者數據融合后,系統可智能調度車輛進廠時間、分配卸貨月臺,實現“物料到場”與“產線需求”的JIT(準時制)協同,減少等待與庫存積壓。

- 能源與生產的協同優化:遙感監測的廠區光照、溫度等環境數據,與MES中的生產計劃、設備能耗數據相結合。智能系統可以動態調整高能耗設備的運行時段(如在光伏發電充足時優先運行),或根據環境溫度調節車間溫控系統,實現生產與能源管理的全局最優。

- 安全應急一體化響應:當遙感傳感器(如氣體監測、熱成像相機)探測到廠區某處出現安全風險(如泄漏、火災隱患),報警信息可直通MES及安防系統。MES可立即下達指令,停止相關區域的生產設備,并引導人員疏散,同時啟動應急流程,實現安全事件的快速閉環處置。

結論

智能工廠的建設并非單一系統的孤立應用,而是多種先進技術融合集成的生態系統。MES系統確保了工廠內部生產活動的高度有序、透明與高效,是智能制造的“軀干”與“四肢”;而遙感信息系統則擴展了工廠的感知邊界,提供了空間維度的洞察力,如同為工廠裝上了“千里眼”和“順風耳”。二者的協同作用,使得企業能夠不僅管理好“墻內”的生產,更能洞察和應對“墻外”的復雜環境與供應鏈變化,從而實現從“自動化”到“智能化”、從“局部優化”到“全局協同”的跨越,真正構建起一個具備自感知、自決策、自執行、自適應能力的未來智能工廠。